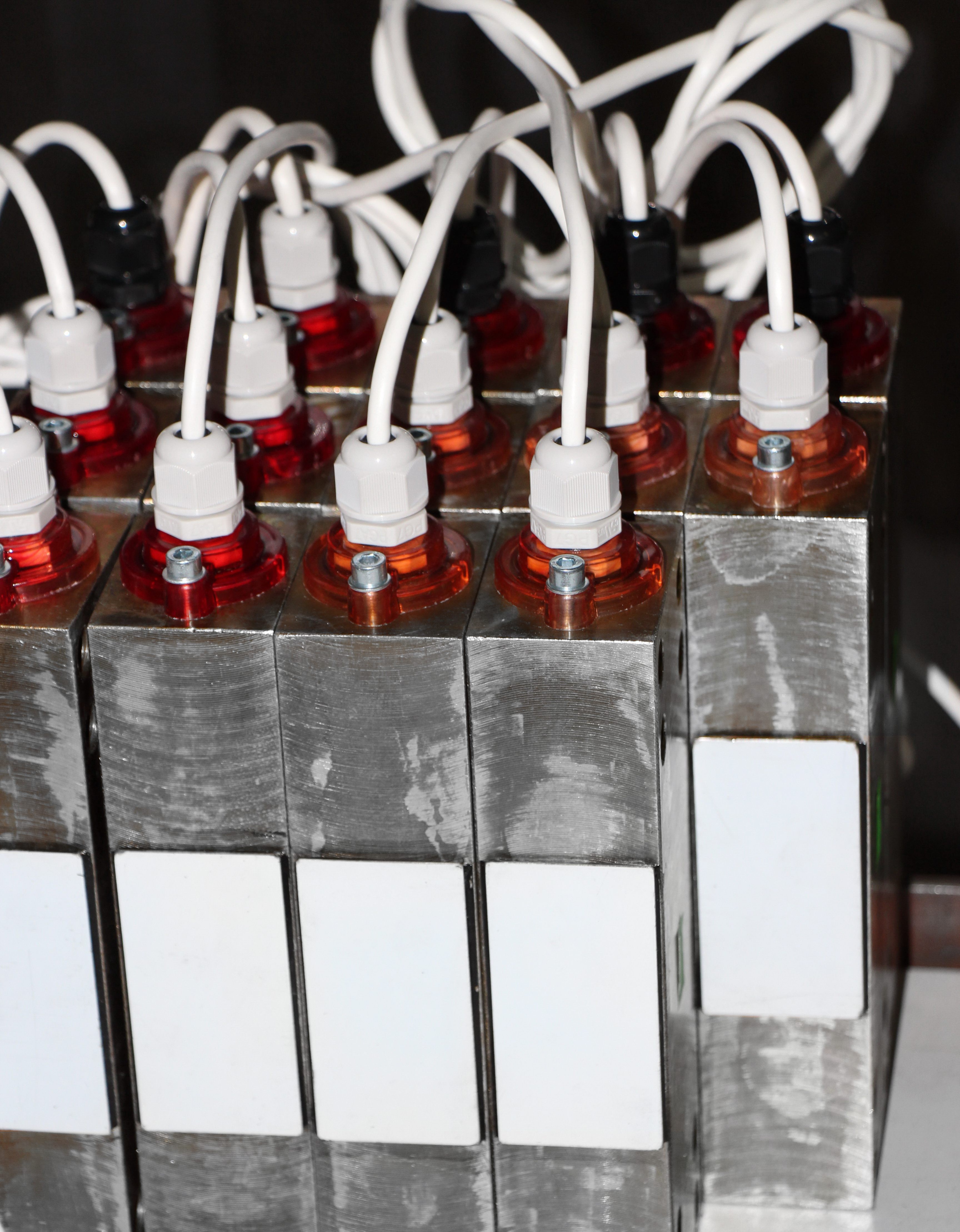

Цифровые тензокварцевые датчики

Кварцевые тензодатчики это продукт новой динамично развивающейся технологии, которая в десятилетний срок убедительно доказала свою конкурентоспособность. Вовлечение все большего числа предприятий, участвующих в производстве, эксплуатации и техническом обслуживании устройств, использующих кварцевые тензодатчики, приводит к популяризации данного типа путем адекватной оценки их преимуществ. Этот же процесс стимулирует дальнейшие работы по совершенствованию технологии и продукции, производимой с ее помощью.

Немногим более десяти лет назад на рынке, безусловно, доминировали тензорезисторные датчики, несмотря на то, что устройства с частотным выходным сигналом потенциально превосходят тензорезисторные по качеству обработки и передачи информационного сигнала.

Главными достоинствами тензорезисторного типа являются высокая линейность характеристики преобразования и развитая технология производства тензорезисторов. Основным недостатком малый выходной сигнал, который трудно измерять с высокой точностью, и только успехи в развитии техники специализированных аналого-цифровых преобразователей обеспечили конкурентоспособность тензорезисторных датчиков по отношению к датчикам других типов, в частности виброчастотным, и их широкую применяемость.

Виброчастотные датчики обладают важным преимуществом, таким как частотный выходной сигнал, легко преобразуемый в цифру. Однако существенная нелинейность характеристики преобразования и нетехнологичность серьезно ограничили их применяемость.

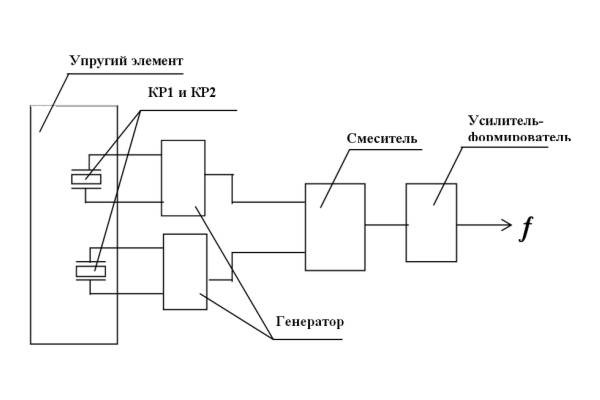

Тензокварцевый датчик появился на свет как компромисс, сочетающий в себе достоинства, указанных выше типов датчиков и лишенный их недостатков. Принцип действия этого датчика основан на измерении суммарной девиации частоты двух измерительных кварцевых генераторов, включенных по дифференциальной схеме. В качестве частотозадающих элементов в этих генераторах используются тензочувствительные кварцевые резонаторы (КР).

Рисунок 1. Блок-схема датчика силы

Зависимость коэффициента преобразования тензочувствительного КР от значения его собственных физических и геометрических параметров описывается нижеприведенной формулой:

df / dF = Kf * (f2 / h),

где F - сила;

f - собственная частота КР;

Кf - коэффициент Ротайского;

h – ширина пластины КР.

В пределах прочности КР измеряемая девиация частоты может достигать значений превышающих 40 кГц. В реальных конструкциях номинальные нагрузки на резонатор не превышают значений вызывающих девиацию его частоты более чем 5 кГц, что обусловливает большую перегрузочную способность датчика.

Развитая технология производства пьезоэлементов КР обеспечивает хорошую идентичность их параметров. Это, позволяет при реализации дифференциальной схемы нагружения КР получить высокую степень линейности характеристики преобразования датчика (не хуже 0.01%).

Таким образом, тензокварцевый датчик, построенный по дифференциальной схеме, обеспечивает частотный выходной сигнал с большой полезной девиацией, который легко измерять с высокой точностью, и линейную характеристику преобразования. При этом, процесс изготовление кварцевых пьезоэлементов и производство датчиков на их основе не уступает по технологичности процессу производства датчиков тензорезисторного типа. Эти преимущества позволили за одно десятилетие продвинуть новый тип тензодатчика из небытия в положение одного из наиболее применяемых типов в весостроении.

Для того, чтобы реализовать потенциальные преимущества тензокварца необходимо было найти конструктивные и технологические решения обеспечиваюшие возможность механической передачи измеряемого усилия на кварцевый пьезоэлемент без ухудшения параметров его резонансной системы, а также разработать способ зашиты пьезоэлементов от воздействия окружающей среды и перегрузок.

Результатом работ нацеленных на решение этих проблем, явилось создание специального кварцевого пьезоэлемента. Этот пьезоэлемент представляет собой тонкую (не более 200 мкм) плоскопараллельную кварцевую пластину прямоугольной формы с электродами, расположенными в центре по обе стороны пластины. Продольный размер электродов не превышает одной трети длины пластины. Специальная ориентация среза пластины (АТ-срез) и её геометрия позволяют возбуждать в теле пьезоэлемента колебания сдвига по толщине, которые дислоцируются в центральной подэлектродной области. При этом периферийные области оказываются практически свободными от колебаний, что позволяет крепить пьезоэлемент вблизи краев без заметного ухудшения его добротности. Были разработаны специальные упругие элементы, реализующие дифференциальную схему нагружения кварцевых резонаторов и технология клеевого соединения пьезоэлементов с упругими элементами. В активной зоне упругого элемента кварцевые резонаторы закреплены на противоположных поверхностях вертикально ориентированной плоскопараллельной пластины, работающей на срез. Кварцевые резонаторы расположены так, чтобы оси их тензочувствительности были взаимно перпендикулярны. Перерезывающее усилие, воздействующее на пластину, вызывает в одном из резонаторов напряжения сжатия, а в другом соответственно растяжения реализуя тем самым дифференциальную схему их нагружения с высокой степенью симметрии. Гистерезис и нелинейность характеристики преобразования серийно выпускаемых датчиков не превышают значения 0.02% от предела измерения, а временной дрейф нуля при номинальной нагрузке соответственно не превышает 0,01%/час. Датчик обладает большой перегрузочной способностью. При четырехкратной перегрузке метрологические характеристики датчиков восстанавливаются не более чем через 5 минут после снятия нагрузки. Разрушающее усилие превышает номинальное более чем в пять раз. Например, для датчиков с пределом измерения 15 кН разрушающая нагрузка составляет 80 - 120 кН. При данных нагрузках происходит разрушение кварцевых пьезоэлементов, что хорошо соотносится с теорией.

Выходной сигнал датчика представляет собой последовательность импульсов с начальной частотой (ненагруженное состояние датчика) 3 - 5 кГц и полезной девиацией 7 – 10 кГц. Кратковременная нестабильность частоты выходного сигнала датчика (шумовые флуктуации) не превышает уровня 0,01 Гц, а разрешающая способность измерения частоты достаточно просто обеспечивается на уровне (delta)f/ f= 10-7…10-10, что позволяет обеспечить динамический диапазон измерения, понимаемый как отношение значения полезной девиации частоты к величине дискретности измерения, не менее 106.

Влияние изменения температуры окружающей среды на характеристику преобразования датчика обусловлено в основном двумя причинами. Во-первых, происходит изменение тензочувствительности кварцевых пьезорезонаторов, вследствие зависимости их коэффициентов упругости от температуры. Во-вторых, изменяется начальная частота (ноль) датчика, поскольку разность коэффициентов линейного расширения материалов упругого элемента и пьезоэлементов приводит к возникновению дополнительных механических напряжений в теле пьезоэлементов при изменении температуры.

Используемые пьезоэлементы АТ-среза имеют практически линейную зависимость коэффициента тензочувствительности от температуры в диапазоне от минус 400С до плюс 50 0С. Крутизна этой зависимости не превышает значения 0,8 % на 10 0С.

Для компенсации температурного изменения коэффициента преобразования датчика используется программно-аппаратный способ. Измерение температуры в активной зоне датчика осуществляется с помощью встроенного термочувствительного кварцевого резонатора. Программная коррекция показаний датчика позволяет уменьшить его температурную чувствительность до величины не превышающей 0,01 % на 10 0С.

Зависимость нуля датчика от температуры вызванная разностью коэффициентов линейного расширения пьезоэлемента и упругого элемента описывается приведенным ниже соотношением:

(delta)f/ f = Kт * Скв * (delta)L * (delta)t ,

где Kт – коэффициент тензочувствительности;

Скв – модуль упругости кварца в направлении деформации пьезоэлемента;

(delta)L – разность коэффициентов линейного расширения.

Для уменьшения влияния температуры на «ноль» датчика его конструкция разработана так, что пьезоэлементы включенные по дифференциальной схеме обеспечивают значение температурных уходов без специальной компенсации не более ?0,2% на 10 0С. Так как точность компенсации температурного влияния в данном случае зависит от идентичности параметров пьезоэлементов, специальный подбор пар пьезоэлементов позволяет уменьшить температурные уходы в десять раз, т.е. до 0,02 % на 10 0С, а при наличии дополнительной программной компенсации еще на порядок.

Защита пьезоэлементов датчика от воздействия окружающей среды обеспечивается путем их герметизации с помощью металлических колпачков.

В серийно выпускаемых датчиках электронный преобразователь интегрирован в тело упругого элемента и обеспечивает масштабирование, температурную коррекцию характеристики преобразования и цифровую фильтрацию информационного сигнала.

Интерфейс связи с внешними устройствами обеспечивает:

- Передачу результатов измерения в единицах силы или массы

- Передачу результатов измерения датчика силы и датчика температуры

- Запись данных и считывание параметров датчика силы

- Обнуление показаний

- Запись и чтение начальной частоты датчика силы

- Присвоение и чтение идентификационного номера датчика

- калибровку датчика силы

- Связь осуществляется по двухпроводной линии с параметрами

- Напряжение питания, В от 8 до 10

- Ток, не более мА 15

- Амплитуда информационного сигнала, не менее, В 0.5

- Стандартная длина линии связи, м 5

- Среда обмена RS-232

Степень защиты датчиков от проникновения воды, пыли и посторонних предметов соответствует требованиям IP65 – IP67.

Допустимый рабочий диапазон изменения температуры окружающей среды -10(-30) С +40С.

Источник: Официальный сайт Группы МЕРА